Une imprimante à transfert thermique est une imprimante qui utilise une technologie de transfert de chaleur pour imprimer sur du papier. La technologie de transfert de chaleur est basée sur le principe que la chaleur est transférée de la source de chaleur (l’imprimante) au papier. Lorsque le papier est chauffé, il se dilate et les encres sont transférées du ruban à la surface du papier.

Les imprimantes à transfert thermique sont couramment utilisées pour imprimer des étiquettes, des cartes de crédit, des reçus et d’autres documents en papier fin. Elles sont également couramment utilisées dans les applications de codage et de marquage, car elles peuvent imprimer des caractères et des symboles de haute précision sur du papier et d’autres substrats.

Les imprimantes à transfert thermique sont généralement plus coûteuses que les imprimantes à jet d’encre, mais elles ont l’avantage de fonctionner sans consommer d’encre ou de toner. De plus, les imprimantes à transfert thermique peuvent imprimer sur une plus grande gamme de substrats que les imprimantes à jet d’encre, ce qui les rend idéales pour les applications de codage et de marquage.

Les différents procédés thermiques :

- Thermique direct (direct Thermal) : Cette technologie d’impression mono monochrome utilise une tête thermique et du papier thermo réactif. Sous l’effet de la chaleur, le papier libère vers la surface l’encre contenue à l’intérieur des fibres dans des micro-capsules.

- Transfert thermique (Thermal Transfer) : Technologie d’impression presque exlusivement monochrome avec une tête thermique et un film encré. Sous l’effet de la chaleur l’encre présente à la surface du film est transférée sur le media. Les imprimantes thermiques sont pour la plupart conçues pour fonctionner dans les deux modes, direct et transfert.

- Sublimation thermique (Dye sublimation) : Impression thermique couleur utilisant un film trois couleurs pour des épreuves en ton continu qualité photo. Le tranfert de la couleur est contrôlé avec 256 niveaux de chauffe sur chaque dot. La chaleur très elévée et ponctuelle provoque la vaporisation (sublimation par passage de l’état solide à l’état gazeux) de la cire encrée sur le media.

Les consommables :

Les imprimantes thermiques peuvent imprimer sur des media de matières (papiers, plastiques, tissus) et de formes différentes. Les étiquettes se présentent en rouleau ou en pile (zig zag). Les tickets sont imprimés sur du papier épais type billetterie de théâtre. Les machines à badges utilisent des cartes en plastique. Le film de transfert ou ruban est toujours conditionné en rouleau, généralement de couleur noire, mais il existe des films de couleur. Pour la sublimation, un film unique porte successivement les trois couleurs CMY (cyan, magent, yellow) ou quatre couleurs (CMJK).

Les media (support d’image) :

- Velin : C’est le papier ordinaire fibreux à utiliser avec les films à cire.

- Velin thermique : Le papier thermo sensible utilisé en mode Thermique direct sans film. Attention un velin abrasif peut détruire la tête prématurément.

- Velin couché : Papiers couchés mats ou brillants pour un meilleur rendu de l’impression.

- Kromekote : Qualité d’un papier couché très brillant d’aspect émaillé.

- Les supports synthétiques sont nombreux : Vynil, polypropylène (PP),polychlorure (PC), polyester(PET), polychlorure de vinyle (PVC) sont utilisés avec les films résine.

- Backing ou web : C’est le nom donné au support des étiquettes adhésives généralement en silicone plus ou moins opaque.

- Label stock : le rouleau d’étiquettes.

- Laize : largeur du media

Les différentes qualités des films de transfert :

- Film à cire (wax Ribbon) : Film de tranfert avec une couche de cire encrée. Ces films sont utilisés avec les papiers ordinaires ou couchés. Encrage important, faible température et grande vitesse d’impression. Ne résiste pas au grattage.

- Film cire-résine (midrange ribbon) : Film de transfert avec une couche de cire et de résine encrée. Ces films s’utilisent avec des media papiers et synthétiques et produisesnt des impressions avec une résistance au grattage intermédiaire.

- Film résine (resin ribbon) : Film à couche de résine pure pour la meilleure résistance aux agressions mécaniques, chimiques et d’exposition à la chaleur.

Dos du film (back Coating) : C’est un revêtement sur le coté du film en contact avec la tête d’impression qui assure une protection contre la surchauffe, l’abrasion et la décharge de l’électricité statique. Cette couche permet une plus longue durée de vie de la tête d’impression en évitant l’usure prématurée des éléments chauffant.

- Film Coated Side in (CSI) : Indique que le face encrée du film se trouve du coté interieur du rouleau. A utiliser sur les imprimantes Fargo, Datamax, Sato…

- Film Coated Side Out (CSO) : Indique que la face encrée du film se trouve coté extérieur du rouleau. A utiliser avec les imprimantes Eltron, Intermec, Zebra…

Qualité d’impression :

Le choix du couple papier/film doit respecter les règles générales de compatibilité et demande de réaliser des essais. Une incompatibilité peut se manifester pas une impression pale résultant d’un glissement du film sur le papier ou d’une mauvaise adhérence de l’encre sur le papier.

| Tableau de compatibilité MEDIA / FILM | ||||||

| Media | Type de film de transfert | Durée de vie de l’étiquette imprimée | Résistance à l’humidité | Résistance au frottement | Résistance au déchirement | Résistance à la chaleur |

| Thermique | pas de film | moins d’1 mois | Moyenne | Faible | Faible | Très faible |

| Velin | Cire | Bon | Faible | Faible | Faible | Faible |

| Velin couché | Cire résine | Bon | Bonne | Très bonne | Faible | Moyenne |

| Polypropylène | Cire résine | Bon | Très bonne | Très bonne | Excellente | Bonne |

| Polyester | Résine | Très bon | Très bonne | Très bonne | Excellente | Très bonne |

Eléments et sous-ensembles de l’imprimante :

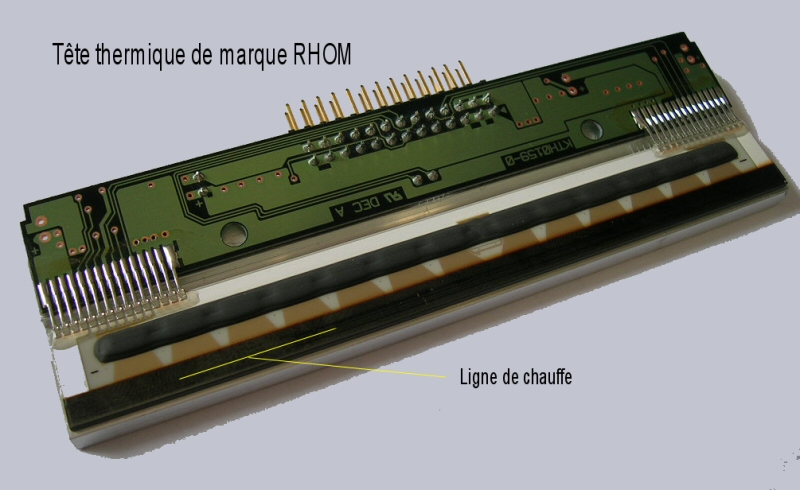

Print Head : La tête d’impression intègre une électronique de contrôle et un alignement de résistances chauffantes appelées dots. Le standard se situe à 203 dots par pouce (203 DPI). Une tête est conçue pour imprimer sur plus de 80 km. La durée de vie dépend de l’intensité de la chauffe et de l’abrasion.

Platen roller : Rouleau en silicone ou en caoutchouc, placé en face de la tête d’impression. Le platen assure l’avance du papier et du film par adhérence film/papier. Un réglages de pression du film sur le papier est souvent possible au niveau du support de tête.

Mandrin (core) : Le support sur lequel est installé le rouleau de film de tranfert. Le diamètre habituel est de 1 1/2 pouce (12,7 mm) pour les imprimantes bureaux et 1 pouce (25,4 mm) pour les imprimantes industrielles.

Ribbon sensor (détecteur film) : Système souvent constitué d’une cellule optique qui contrôle la présence du ruban.

Gap sensor : Cellule qui détecte l’avancée des étiquette dans l’imprimante par mesure de transparence. Le dispositif constitué d’un émetteur et d’un récepteur détecte le gap sur le support en silicone entre deux étiquette pré-découpées, ou une encoche découpées dans le support.

Mark sensor : La cellule qui détecte l’avancée des étiquettes dans l’imprimante par détection de marques noire de synchronisation imprimées au dos du media.

Massicot ou cutter : Dispositif mécanique optionel constitué de lames de découpe à guillotine ou d’une lame rotative utilisé pour découper le média une fois qu’il est imprimé.

Options pour la gestion des étiquettes :

Quatre modes de fonctionnement sont généralement disponibles sur les imprimantes thermiques utilisées pour l’étiquetage. Des options nécessaires au bon fonctionnement des mode 2,3 et 4 doivent être installées sur la machine.

- Tear Off (éjection) : La bande d’étiquettes imprimées en continu est éjectée par devant.

- Pell Off (décollage) : Le support siliconé est réenroulé et les étiquettes en partie décollées sont présentées une à une à l’utilisateur. Options : cellule de décollage + réenrouleur.

- Rewind (réenroulement) : La bande d’étiquettes imprimées est réenroulée. Options : guide étiquettes + réenrouleur.

- Cutter (découpe) : Les étiquettes sont découpées au format. Option : cutter.

Les réglages accessibles à l’utilisateur :

Calibrage des cellules media: La présence et le déplacement du media (étiquettes, papier…) est contrôlé par plusieurs cellules qui doivent être paramétrées selon le type de détection et la sensibilité de lecture des repères. L’utilisateur doit lancer une procédure automatisée pour effectuer le réglage.

- échenillage ou gap : espace entre deux étiquettes collées sur un support transparent.

- mark : marque noire imprimées au dos du media.

Température de chauffe : Ce paramètre est réglable par l’utilisateur qui définit la température de chauffe de la tête d’impression pour obtenir une image de qualité. Le point de fusion (ink melting point) est une caractéristiques du film qui indique le température du fusion de la couche encrée (généralement entre 70°C et 80° Celcius). Si la tempétaure est trop basse, l’encre ne sera pas transférée en quantité suffisante. Si la température est trop élevée, la couche plastique du film se déforme et provoque un mauvais placement de l’encre.

Vitesse d’impression : La vitesse de défilement du média est exprimée en pouce ou en millimètres par seconde. La qualité d’impression peut être altérée par une vitesse trop élevée.

Pression de tête : Une ou plusieurs molettes placées au dessus de la tête d’impression servent à modifier la pression de l’ensemble tête-film-papier-platen roller. Ce réglage est utilisé pour régler la qualité d’impression.

Maintenance, panne des imprimantes thermiques / défauts d’impression :

Ligne blanche dans le sens de défilement du papier : Nettoyer délicatement la tête d’impression au niveau des éléments chauffant avec un tissu légèrement imbhibé d’alcool iso (70 degrès). Si la ligne ou les lignes sans impression sont franches, rectilignes et sans interruption, il s’agit d’un ou de plusieurs dots coupés. La tête doit être remplacée.

Impression pale + fond grisé sur toute la surface du papier : Défaut fréquent qui indique un glissement du film qui n’avance pas à la même vitesse que la papier. Soit le problème vient de l’embrayage du mandrin d’alimenation du film qui oppose une résistance trop importante à son déroulement, soit la pression de tête est insuffisante, soit le couple film/papier a mal été choisi. Laissez se dérouler librement le film pour vérifier si celui-ci avance en adhérant correctement au papier.

Impression plus claire d’un coté : Ce défaut résulte généralement d’un problème de parallélisme dans l’alignement de la tête d’impression avec le platen roller. Ce défaut peut provenir d’un réglage de pression de tête différent entre le coté droit et le coté gauche de la zone d’immpression, ou d’un défaut mécanique consécutif à un choc. Sur la plupart des imprimantes thermiques à chassis métallique, l’alignement des axes de la tête et du platen peut être rattrapé au niveau des flasques. Le réglage est généralement maintenu par des vis recouvertes d’une couche de vernis, et est effectué une première fois en usine lors de l’assemblage de l’imprimante

Haloing : Apparition d’un halo ou d’une sorte d’ombre autour des zones imprimées. Le défaut peut être causé par une surchauffe (diminuer la température de tête) ou une pression excessive du film sur le papier.